Стол из металла своими руками. Столы из металла: лучшие идеи, инструкции

Хочу сварить в гараж верстак. Слесарный, как в мастерской.

Чтобы и варить на нем, и точить, и тиски прикрутить, и в ящики инструменты складывать.

Удалось визуализировать свои намерения. Долго перебирал разные варианты компоновки и прикидывал размеры. Думаю, я нашел оптимальный для себя вариант.

Синим обозначены металлические части, желтым - деревянные.

Столешница будет изготовлена из доски толщиной 50мм, опоясанной уголком 50х50х4 и накрыта листом металла 2мм. Каркас верстака будет сварен из профильной трубы 60х40х2. Из уголка 40х40х4 будут сварены ребра жесткости. Полки и боковые панели будут сделаны из досок толщиной 30мм. Из полосы 40х4 будут сделаны направляющие для крепления боковых панелей. Ящики будут сварены из металла 2мм и установлены на мощные салазки.

Для закупки металла договорились с Диким на двоих заказать Газель, чтобы платить меньше, и в субботу в 8:30 утра, чтобы не растягивать это на весь день, отправились на металлобазу.

Погода была склизкая и с холодным ветром. Грузчик в рваном армейском бушлате, по виду страдавший от похмельного синдрома, доставал мокрый металл для разделки. Рядом в луже валялась грязная переноска с подключенной к ней болгаркой. Отрезанные куски металопроката шлепались в слякотную лужу. Рядом ожидала заказанная Газель. Светало.

Не сочтите меня маньяком, но после приезда в гараж я мыл водой и вытирал насухо чумазые подржавелые куски свежекупленного металла. Все равно его чистить перед покраской, а так с ним приятнее будет работать.

В то суровое январское утро были куплены:

1. Уголок 50х50х4 6,4 метра

2. Труба 60х40х2 24 метра

3. Уголок 40х40х4 6,75 метра

4. Полоса 40х4 8 метров

Всего 121 килограмм металла на 4000 рублей.

Теперь буду варить свой верстак.

Разделка основных деталей каркаса заняла два вечера, в общей сложности пять часов.

Всего получается, что скелет верстака будет состоять из 45 сваренных деталей.

На бирках указано что это и куда это приваривать.

Теперь можно спокойно отложить все в долгий ящик и отдаться густой зловонной липкой трясине каждодневной беспросветной рутины.

Сварены кронштейны для панели инструментов над верстаком.

И сварена основа для самодельной столешницы.

Поперечины основы для столешницы вварены заподлицо с уголком. Для этого в поперечинах сделаны фигурные вырезы. Вот небольшой черчеж как это выглядит:

А пока обварил кронштейны панели инструментов.

Накладками из 4мм полосы усилил нагруженные стыки.

Приварил 24 кронштейна для боковых панелей. Панели будут фанерными - дешевле, чем металлические, и смотрятся лучше.

Кронштейны придают дополнительную жесткость всей конструкции.

Хочу накрыть столешницу листом металла 4мм или 5мм. На Московском проспекте есть контора, которая листы металла сразу рубит в размер. Мне нужен лист 2200х750.

Если взять лист 2500х1250, то останутся два хороших куска (2200х500 и 300х1250) или (2500х500 и 750х300), которые тоже можно нашинковать в нужные размеры.

Если кому-нибудь будут полезны такие куски, то [b]давайте кооперироваться, а то одному дороговато выходит.

Из 15мм фанеры изготовил ящики. Собирал на шурупы 80мм. В каждом ящике по 20 шурупов. Получилось прочно, как я люблю.

Размер каждого ящика 0.6м х 0.7м х 0.2м

Салазки крепил сваркой. Научился приваривать жестянку 1мм к полосе 4мм электродом 3мм на токе 100 амнер. Это как ставить в кухонный комбайн автомобильный двигатель V8 объемом 3 литра. Просто ТИГ было лениво расчехлять. Тем более, что и так держится надежно.

Теперь думаю над разными вариантами фасадов.

На этом сварочный этап закончился. Впереди плотницкий и малярный. Еще по-мелочи слесарный и электропроводный.

Покраска каркаса самодельного верстака.

Попросил продавца посоветовать хорошую краску.

- Вах, какой хороший краска, мамой клянусь! - ответил он протягивая банку краски по ржавчине с металлической крошкой за 500 р.

Накрыл столешницу обрезной доской 150х40. Крепил доски к каркасу саморезами 4.0х35. Всего приименил 60 саморезов.

Немного отшлифовал поверхность чтобы лист металла лежал плотнее.

Политал про защиту дерева от огня. Пропитанная древесина не может сама поддерживать горение.

При нагревании пропитанной древесины, образуется оплавленная пленка, которая не горит и ограничивает доступ кислорода к поверхности. Производитель моей пропитки заявил I группу огнезащитной эффективности - высшую.

Конечно, это не позволяет варить металл прямо на поверхности верстака. Доски все равно если не загорятся, то обуглятся. Для организации сварочного поста планирую сварить съемную решетку, которая надежно защитит поверхность столешницы от теплового воздействия.

После высыхания накрою столешницу уже заготовленным листом металла 4мм.

Накрыл столешницу 4мм листом металла. Лист притягивал к деревянной основе рядами саморезов с потаенной головкой. Столешница получилась монументальной.

Щитами из 10мм фанеры закрыл лишние проемы в каркасе верстака.

На фото малярный цех.

Прописал на столешнице постоянных жильцов - точильный станок и тиски. На здоровенной столешнице они теряются.

1) Чем лучше покрыть голый металл на столешнице? Склоняюсь к преобразователю ржавчины, который создаст прочную защитную пленку и которую легко обновлять при необходимости. Может есть идеи лучше?

2) Где взять прочный стул с регулируемой высотой?

P.S. Думаю, читающим эту ветку будет интересно - буржуйский сайт с кучей идей сварных столов и прочего сварного: http://www.pinterest.com/explore/welding-table/ По ссылкам можно найти процесс изготовления всего представленного.

Все же решился и намазал столешницу преобразователем ржавчины. Мазать надо тонким равномерным слоем.

Пока столешница сохла закончил с полками в левом ящике

Ну в общем, намазать столешницу было не плохой идеей. Действительно получилась пленка, как будто лаком покрыто. Правда, покрыто не очень аккуратно, зато действительно легко восстанавливается - т.к. пленка легко растворяется новой порцией преобразователя и заново засыхает скрывая все старые повреждения.

Из большого - осталось сделать панель для инструментов и разместить на нем крепеж для всего-всего-всего.

Хочу повесить лист фанеры или цельный мебельный щит толщиной 15мм и размером 2.2 метра х 1 метр. Если у кого такой есть, предлагаю обмен на лист металла 4мм 2.2 метра х 0.5 метра (остался от столешницы).

Ну и, собственно, то, ради чего...

Тест пройден

Класс! Больше не приходится ютиться с ручным электроинструментом на табуретках, раскладывать инструменты, крепеж, отвертки, метчики и рулетки по всем доступным полочкам и закоулкам вокруг и разыскивать их, забыв куда положил - все в одном месте и под рукой.

Монтировал панель для инструментов. Цельную, из 21 мм фанеры.

4 уголка 50х50х4 плюс фанера 21 мм плюс 16 болтов 8х40 равно вешать десятки килограммов инструментов не боясь что-нибудь сломать

Фасады для ящиков сделал из остатков 21-й фанеры

Вот и все.

Верстак мечты готов. Местами что-то вышло кривовато, но я очень доволен результатом.

Вес верстака нетто перевалил за 200 килограмм. Площаль столешницы 1,65 квадратных метров, площадь панели инструментов 2,2 квадратных метров. Суммарный объем левой и правой тумб почти один кубический метр. Особенностью верстака является то, что за ним можно сидеть при работе с ТИГ, а покрытая 4мм листом металла столешница не боится механических повреждений. Вместительные полки, ящики и панель позволяют удобно хранить практически весь имеющийся у меня инструмент, предоставляя к нему удобный быстрый доступ.

Вот такой вот самодельный верстак мечты.

Думаю, на нем еще мои правнуки поработают.

P.S. А после небольшой доработки получится отличный гримерный стол)) -816- http://gazeta-v.ru/catalog/detail/192_vizazhist_i_fotograf/15464_grimernyy_stol_svoimi_rukami/

Ну и чтобы поставить жирную точку в проекте еще немного фотографий.

Саморезы вкручиваются и выкручиваются быстро и легко (при наличии шуруповерта, конечно).

Со временем довешу гаечные ключи, держатели для сверел и отверток, кронштейн для бумажных полотенец, ну и дополнительное освещение. Благо, что на двух квадратных метрах есть где развернуться. Штуку я смастерил офигенную. Доволен аки слон.

Во-первых, маленькие тиски не выдержали нагрузки и лопнули.

Вместо них установлены более мощные тиски. На одном боку у них отлита пятиконечная звезда, на другом - цифры 1958 - наверное, год выпуска. Получается, им 56 лет? Надеюсь, мне они прослужат столько же. Вообще, хорошие тиски - гордость мастера.

На фотографии видно, что столешница выпирает за пределы габаритов стола совсем не много. Поэтому при креплении тисков на болты не получится подлезть снизу чтобы затянуть гайку. Я так и задумывал. Тиски и точило закреплены на столешнице с помощью анкерных болтов. Выглядит аккуратно и держится смертельно.

Во-вторых, оказалось, что глубокие ящики в правой тумбе не очень удобны. Лучше было делать их меньшего размера. Я буду придумывать внутри них какие-то органайзеры.

В остальном получилась отличная вещь. Все инструменты в одном месте, на виду и всегда готовы. На большой столешнице также есть где разложиться.

Вы можете приобрести некоторые вещи из этого блога в нашей группе вконтакте:

Сооружение такой конструкции, как сварочный стол своими руками, — правильное решение. Благодаря этому вы получите место для работы и практику. Следует отметить, что для изготовления приспособления лучше брать металл. Дерево не подойдет, так как оно легко воспламеняется.

Где поместить сварочный стол своими руками? В гараже его ставят чаще всего. имеет много преимуществ. К примеру, на нее может быть установлено заземление, которое обеспечивает мастеру безопасность.

Функции стола для сварки

Сварочный стол своими руками обладает унифицированной конструкцией. Он является:

- плоскостью для работы, в которой присутствуют фиксаторы для рабочих заготовок;

- контуром заземления.

Какие инструменты и приспособления понадобятся?

Многие интересуются, как сделать сварочный стол своими руками. В этой статье будет описана технолоия процесса. Немаловажным моментом является подготовка нужных инструментов и приспособлений.

Вам понадобятся:

- со всеми комплектующими (электрические кабели, зажимы, электроды и т. д.);

- пассатижи;

- рулетка;

- линейка;

- молоток;

- три струбцины С-образной формы;

- ножовка для работы с металлом для пропилов под нужным углом (предпочтительнее применение электрической болгарки);

- угольник обычный;

- угольник для столярных работ;

- кусачки;

- метчик для создания резьбы М8;

- станок для фрезеровки или токарных работ (он будет нужен для снятия фасок с деталей).

Сделать сварочный стол своими руками можно по-разному. Существует две модели изделия.

Первый вариант

Сварочный стол своими руками, фото которого представлено ниже, обладает размерами 1100х660х900 мм. Чтобы конструкция не получилась слишком дорогой и тяжелой, ее выполняют из толстого фанерного листа. В дальнейшем она покрывается пластиной из металла.

Какие материалы потребуются?

Вам будут необходимы:

- профильная труба 40х20х2 мм - 9,9 м;

- стальная полоса размером 40х4 мм - 2,0 м;

- четыре болта М8х40 и четыре гайки М8-6 для крепления;

- один лист из стали 1100х650х2 мм;

- один лист фанеры 1220х1220х10 мм.

Все материалы должны быть без коррозии. Если имеется ржавчина, то поверхность следует шкурить. Для того чтобы сделать сварочный стол своими руками, чертежи обязательны.

Заготовки

Из 40х20х2 мм нарезаются заготовки:

- для рамы ножек и перемычек - две детали по 1,1 м, две детали по 0,66 м, четыре заготовки по 0,9 м, одна деталь 0,58 м;

- две заготовки для ножных перемычек по 0,58 м;

- одна деталь для длинной ножной перемычки 1,02 м.

Фаски снимаются посредством фрезерного или токарного станка.

Сварка рамы для столешницы

- Составляющие из нужные для сваривания рамы, располагаются и фиксируются посредством С-образных струбцин.

- Рама представляет собой прямоугольник с наличием перемычки. Для проверки правильности сборки советуем замерить две диагонали прямоугольника. Допустимая погрешность составляет не более 1 мм.

- Заготовки под раму соединяются. В первую очередь сваривается прямоугольник, а потом - перемычка. Сначала используется прихватывающий шов, после этого - сплошной.

- Производится защитная обработка болгаркой.

Как произвести отделку столешницы?

- Углы рамы усиливаются посредством накладок. С целью крепежа ножек и других навесных деталей используется полоса размером 40х4 мм. Фаски снимаются. Готовые детали привариваются снизу по углам.

- Для закрепления ножек необходимо приварить накладки из полосы. В ножках нужно просверлить дрелью отверстия D<6 мм, затем по ним сделать аналогичные отверстия D=6,7 мм в раме и нарезать резьбу М8. Их следует прикрепить, затем приварить боковые перекладины.

- Из фанерного листа надо вырезать столешницу. Ее покрывают листом из стали. При надобности слои прикрепляют.

- Все советуем обработать составом против ржавления.

- Такой конструкции, как самодельный сварочный стол своими руками, может быть придан современный вид. Это достигается благодаря приделанным колесам. Так приспособление будет легче передвигать. Колесики нужно оснастить стопорными устройствами. На столе надо установить дополнительные детали для фиксации рабочих заготовок. К верхнему углу можно приварить держатель для сварочной горелки. Его можно сделать из трубы нужного диаметра.

Такая конструкция получается достаточно большой. Она подойдет для сваривания крупных изделий.

Второй вариант

Сварочный стол своими руками может быть сделан и по-другому. Вторая модель обладает размером 445х750х915 мм. Эту конструкцию отличает компактность.

Нужный материал

- Две пластины 445х750х3 мм.

- Четыре угольника 25х25х3 мм длиной 76 см (их угол должен составлять 45 градусов).

- Четыре уголка 32х32х3 мм длиной 91,5 см.

- Одна труба D=3 см, длина которой равна 7,5 см.

- Четыре опоры для колес на резьбе.

- Четыре гайки для опор.

- Четыре гайки для соединения.

- Четыре стопорные шайбы.

Этапы работы

- Рамы столешницы и второй полки свариваются. Заготавливаются два одинаковых прямоугольника размером 76 и 46 см.

- Размеры подвергаются проверке. Допустимая погрешность составляет 1 мм.

- Прихватывающим швом свариваются детали для рамы.

- Проверяется правильность геометрии.

- После этого все детали свариваются основным швом.

- Приваривается столешница и вторая полка. Вначале соединение производится прихватывающим швом, а затем сплошным.

- К раме привариваются ножки. Их фиксация производится посредством струбцин. Они приставляются под углом в 90 градусов. Стыки привариваются точечным швом.

- Аналогичным способом прикрепляются ножки ко второй полке, расположенной на расстоянии 70 см от столешницы. После проверки геометрической правильности выполняются сплошные швы.

- Монтируются опоры колес.

- В углу устанавливается фиксатор сварочной горелки. Используется труба D=3 см длина которой составляет 7,5 см.

Какие меры предосторожности существуют?

Все знают, что сварочная работа несет определенную долю риска. Чтобы обезопасить себя от всяких неприятностей, следует соблюдать ряд важных рекомендаций:

- Нужно обеспечить полноценное проветривание места проведения работы. Советуется установить вентиляцию с вытяжкой.

- Следует предохраняться от поражения током. С этой целью работу надо проводить только в резиновых перчатках и следить за тем, чтобы они не были мокрыми.

- Глаза нужно защищать от дугового свечения. С этой целью советуем применять шлемы и очки.

- На рабочий стол не должны попадать брызги от металла. Перед проведением сварки надо почисть место работы от мусора. В особенности опасны частицы, подверженные легкому воспламенению. Если работа проводится в гараже, то поблизости не должно быть тары с краской, емкостей с горючим.

Также существуют специальные средства для защиты, без которых проведение работы не рекомендовано.

Изготовить мебель своими руками для дачи или сада можно не только из природных материалов, но и из металла. Опорные части стульев, столов или скамеек легко выполнить из профильной трубы квадратного сечения. Это вполне доступный материал, который легко приобрести в хозяйственных магазинах или на строительных рынках. Новое рождение в умелых руках мастера часто приобретают и отслужившие свой срок металлические трубчатые элементы от дюралевых раскладушек, детских колясок или даже старые водопроводные трубы.

Основные приемы работы

Мебель из металла своими руками легко собрать, применяя гнутье трубчатых элементов или соединяя их прямые отрезки. Для получения ровного изгиба трубки без повреждений стоит сделать простейший гибочный инструмент из автомобильного тормозного диска. Общий вид его показан на рис. 1. Изгибание трубы происходит в следующем порядке:

- конец трубки затыкают пробкой, наполняют трубу мелким речным песком, затыкают другой конец;

- помещают трубу в гибочное устройство, зажимая ее между штырем и выступом на диске;

- прикладывая физическое усилие, изгибают трубу на нужный угол.

Рисунок 1. Изгибание трубы: 1- тормозной диск; 2 — труба или пруток; 3 — упор из стального прута.

Облегчить изгибание стальной трубки можно при помощи паяльной лампы, нагревая место изгиба до красного цвета.

Чтобы одинаковые детали получались идентичными, потребуется и такой инструмент, как плаз. Это лист картона или фанеры с нанесенным на него контуром детали мебели. Сложноизогнутую деталь в процессе обработки следует проверять на плазе на соответствие контурам. Если деталей несколько, то проверить придется и их совпадение друг с другом.

Скреплять между собой металлические детали можно при помощи сварки и резьбового соединения. В некоторых случаях для крепежа применяют деревянные втулки, в которые можно ввинтить саморезы или шурупы. Нужно помнить, что трубы из дюралюминия сварке не подлежат и соединять их можно только при помощи шурупов и болтов.

После сварочных работ сварной шов следует обработать напильником или шлифовальной машиной до достижения ровной поверхности стыка. Перед окончательной отделкой каркаса мебели из металла его потребуется очистить от ржавчины и отполировать.

Вернуться к оглавлению

Изготовление простейшего каркаса

Перед работой нужно подготовить такие материалы и инструменты:

- труба профильная 20х40;

- сварочный аппарат, электроды (№3);

- болгарка;

- напильник, наждачная бумага, дрель с насадкой или шлифмашина;

- измерительный инструмент: метр, угольник.

Размеры скамьи подбирают, исходя из личных предпочтений. Согласно меркам нарезают трубу: потребуется 4 детали для рамы, 1 — для поперечной связи и 4 одинаковых отрезка для ножек. Детали рамы парные, 2 из них должны быть длиной, равной ширине скамьи, а 2 — ее желаемой длине. Длина ножек определяется высотой скамьи.

- Поверхности, где будет производиться сварка, напильником зачистить до свежего металла. Разложить детали рамы на ровной поверхности так, как они будут сварены, и произвести соединение, постоянно проверяя соответствие углов величине в 90 0 по угольнику.

- Отметить середину длинных сторон рамы и вварить отрезок трубы, предназначенный для поперечной связи.

- Во внутренних углах рамы приварить ножки так, чтобы они были строго перпендикулярны плоскости рамы.

Сиденье скамьи можно сделать из досок, толстой фанеры или МДФ. При желании иметь изделие, полностью сделанное из металла, для сидения нарезают нужное количество одинаковых кусков трубы или полосовой стали и приваривают либо прикручивают болтами на раму.

По образцу каркаса для скамьи можно сделать и каркас для стола, табурета или стула.

Для этого потребуется только изменить его размеры и предусмотреть дополнительные детали (спинка, проножки и др.) или декор.

Вернуться к оглавлению

Гнутая металлическая мебель

Каркас из труб, изогнутых под прямыми углами в 2-х плоскостях: а — деревянная рама; б — металлический уголок для крепежа; в — гнутая труба каркаса.

Каркас из труб, изогнутых под прямыми углами в 2-х плоскостях, показан на рис. 2. Для работы потребуется:

- труба дюралевая или стальная диаметром 22 мм;

- гибочное устройство;

- болгарка или ножовка по металлу;

- деревянные втулки, саморезы или шпильки;

- измерительный инструмент.

Из трубы достаточной длины каркас выгибают целиком по эскизу и меркам, сверяя конфигурацию его на плазе. В том случае, если имеются только короткие отрезки труб, выгибают отдельные части, которые соединяют в цельную конструкцию. Для этого в стыкуемые торцы загоняют втулку, подогнав ее так, чтобы она входила в трубу достаточно туго. Затем сверлят отверстия под саморезы на расстоянии 1 см от среза и фиксируют детали, вкручивая крепеж во втулку через отверстие. Рама для сидения собирается из деревянных брусков и крепится к каркасу при помощи уголков на саморезы.

Как и в предыдущем случае, изменив размеры каркаса, его можно использовать для изготовления стола или табурета.

Для его изготовления потребуется П-образно изогнуть деталь для спинки и задних ножек. Передние ножки, основание сидения и спинка составляют другую часть конструкции, изогнутую в 2-х плоскостях. При использовании коротких отрезков труб их соединение производится так, как описано выше: при помощи деревянных втулок. Соединение передней и задней деталей стула выполняют сваркой или на резьбе. Мягкое сидение и спинка сделаны из фанеры, обшитой поролоном и мебельной тканью. Крепеж их к каркасу производится при помощи уголка на саморезах.

При увеличении длины каркаса и мягких деталей можно на основании этой конструкции самостоятельно сделать мягкий диванчик для сада или квартиры.

При приобретении навыков работы с металлическими деталями мебели домашний мастер может своими руками собрать более сложные конструкции из большого количества изогнутых элементов. Мебель из металла после окраски приобретет сходство с кованой или деревянной гнутой мебелью, а собранный из хаотично переплетенных отрезков труб стул или стол вполне сможет соперничать с конструкциями, в которых использованы природные материалы.

Чтобы сварочный шов получался аккуратным и прочным, работа была удобной и безопасной, сварщику необходимо хорошо оснащенное рабочее место. Работа на случайных опорах или на полу не дает возможности удобно расположить свариваемые делали, надежно их зафиксировать. Для этого предназначено такое оборудование, как сварочный стол. Его можно приобрести готовым, а можно сделать своими руками.

Требования к сварочному столу

Прежде чем начинать проектировать и изготавливать сварочный стол, необходимо определить требования к нему:

- Жесткость конструкции. Он не должен «гулять» под весом массивных или громоздких свариваемых конструкций.

- Надежность крепления заготовок.

- Удобство работы сварщика.

- Полки для сварочного оборудования, сварочных материалов.

- Ящик для редко используемых инструментов.

Кроме основных требований, можно обеспечить дополнительные опции:

- вытяжная вентиляция для удаления сварочных газов;

- освещение рабочей зоны — 36 вольт или светодиодная.

Кроме того, важно, чтобы не применялись горючие материалы.

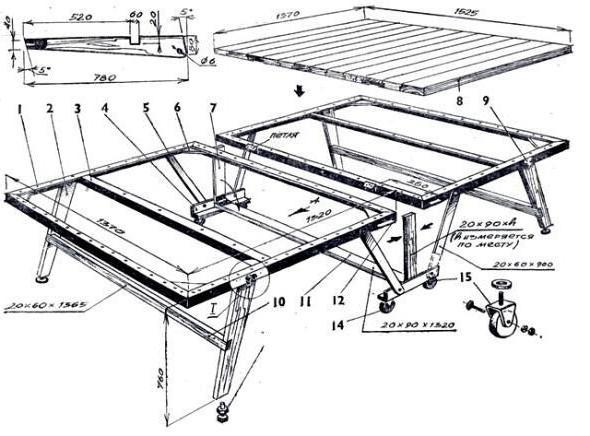

Чертежи сварочного стола

Можно изготовить стол сварщика по промышленным чертежам. Однако они, как правило, перегружены технологической и производственной информацией, неактуальной для домашнего мастера. Эскизный чертеж можно сделать и самостоятельно, главное, точно рассчитать и обозначить как общие габаритные размеры, так и размеры каждой заготовки.

При проектировании сварочного стола его высоту выдирают немного ниже 80 см — тогда сварщик будет находиться в наиболее удобной для работы позе.

Необходимые инструменты и материалы

В домашней мастерской часто стремятся обойтись подручными материалами. Однако чтобы соответствовать сформулированным выше требованиям прочности и устойчивости, для стоек следует применять:

- профиль сечением не менее 60×60мм и толщиной стенок 4 мм;

- двутавр или уголок 60×60, но уже толщиной от 4 мм.

Полку и ящики можно выполнить из более легкого профиля.

Столешницу набирают из профильного проката. Зазоры между ними будут использоваться для фиксации свариваемых деталей струбцинами или клещами.

Для защитного экрана применяют:

- каркас-основа — легкий профиль;

- сам экран — металлический лист 0,4-1,0 мм.

У защитного экрана делают также боковые бортики.

Сварочный стол с крепежной системой следует оснастить дополнительными приспособлениями, помогающими крепить заготовки к столу и друг к другу:

- струбцины;

- зажимы;

- магнитная пластина основание для крепления мелких деталей.

Эту оснастку на стол для сварки своими руками сделать не удастся, ее придется купить.

Конструкция стола для сварки

Есть несколько типов конструкций. Наиболее распространены:

- любительский, для эпизодических сварочных работ, небольших конструкций домашним мастером;

- полупрофессиональный сборочно-сварочный, для выполнения сложных операций

Для стола из профильной трубы, сделанного своими руками, рекомендованы следующие размеры:

- высота рабочей поверхности от пола 70-85 см;

- размеры рабочей поверхности не менее 80×100 см;

- высота защитного короба — не менее 140 см от пола.

Простой стол для сварочных работ

Такая конструкция прочна, проста в изготовлении, удобна в использовании при небольших объемах сварки. Она состоит из жестко сваренной металлической рамы из профиля 60*60. К ней присоединены четыре стойки. В 20 см от пола они соединены уголками 20*20. Сверху на раме установлены элементы столешницы, образующие надежную опору для соединяемых заготовок и снабженную пазами для их крепления.

К раме привариваются крючки для проводов от сварочного аппарата, под рабочей поверхностью ставят мелкий поддон для окалины и пыли.

С одной из сторон стола для сварочных работ устанавливают тумбу из тонкого металлического листа для хранения мелких инструментов. Здесь же привариваю подставку для бачка с водой.

Полупрофессиональный стол сварщика

Представляет собой сварочно-сборочный пост, разработанный для повышения удобства ведения сварочных работ. Позволяет не только варить, но и проводить сопутствующую механическую обработку.

На таком столе предусмотрены:

- поворотные рабочие платформы;

- установка сверлильного или фрезеровального оборудования;

- быстросъемные слесарные тиски;

- поворотные приставки для крепления сварочного аппарата;

- вытяжная вентиляция;

- гибкая подсветка рабочей зоны;

- анкерное крепление к бетонному полу.

Цель всех этих усовершенствований — дать возможность сварщику работать из удобной, не утомляющей позы и сэкономить время на операции снятия-постановки изделия на пост. Окупаются при больших объемах работ

Изготовление сварочного стола

Рассмотрим подробнее процесс производства простого сварочного стола своими руками. Он сделан из прямоугольного металлопрофиля и уголка. Размеры можно менять в зависимости от потребностей конкретного домашнего мастера.

Определимся с размерами стола

Для свободного размещения заготовок, удобства и обеспечения безопасности при работе выбираем следующие размеры:

- высота уровня столешницы пола – 75 см;

- размеры столешницы – 80×100 см;

- высота защитного экрана – 140 см от пола.

Заготовка и раскрой материала

Для изготовления конструкции понадобится:

- уголок 25×25 , длина 46 см, концы срезаны под 45° – 4 шт.;

- уголок 25×225 , длина 76 см, концы срезаны под 45° – 4 шт.;

- профиль 30×230×21,5, длина 76 см – 4 шт. (для ножек);

- стальной лист 3 мм 44.5×75 см – 2 шт. (для полок);

- профиль 60×240×22 мм — длина 100 см – 2 шт.;

- профиль 60×240×22 мм — длина 72 см – 2 шт.;

- профиль 40×230×21,5 длина 72 см – 8 шт. ;

- поворотная колесная опора со стопором – 2 шт.;

- колесная опора – 2 шт.

Прокат нарезается болгаркой или отрезной пилой, тщательно зачищается от заусенцев.

Изготовление столешницы

По контуру столешница делается из профиля 60×240. При сборке следует следить за равенством углов и диагоналей контура.

Внутренняя решетка набирается из отрезков профиля 30×230 и приваривается к контуру на равных расстояниях друг от друга. Все сварные швы следует тщательно зачистить угловой шлифмашиной.

Сбоку коротких сторон к нижней части столешницы можно приварить ручки из прутка 8-12 мм. Это позволит переставлять стол с места на место.

Ножки привариваются по углам рамы столешницы. Сначала следует точечной сваркой прихватить ножки и особо тщательно проверить углы установки ножек угольком и металлической линейкой. Они должны быть строго перпендикулярны плоскости рамы. Если обнаружен перекос — его следует исправить. В противном случае стол будет неустойчивым. Снизу ножек можно приварить крепления колес. Это удобно, если стол планируется часто перемещать с места на место. Если же место будет постоянным, то лучше отказаться от добавляющих неустойчивости колес и приварить небольшие квадратики металла для повышения устойчивости и защиты пола от повреждений.

После выравнивания ножек их надо приварить постоянно и скрепить дополнительной обвязкой из легких уголков в 20 см от концов. Их приваривают плоской стороной вниз, а в образовавшееся углубление укладывают полочку из OSB. На ней размещают сварочное оборудование и материалы, маску и т.д.

К ножкам можно также приварить несколько кронштейнов и крючков для подвешивания кабелей, держателя и другой оснастки. Их делают из стального прутка больших гвоздей. Следует тщательно зачистить их, чтобы убрать острые грани.

Защитный короб

Защитный короб служит для предотвращения разлета брызг расплавленного металла при сварке и твердых отходов при зачистке. Каркас делается из легкого уголка, а сам короб — из тонколистового металла. Он крепится к столешнице на штифтах. При работке с деталями, выступающими за габариты стола, короб снимают.

Под столешницей можно приварить лоток с невысокими бортиками для сбора окалины при зачистке швов. Лоток устанавливают с некоторым наклоном, чтобы мусор постепенно собирался к его нижнему краю.

Инструменты хранят в деревянном или металлическом ящике. Вместо него можно сварить тумбу с полочками.

Сборка

Для проведения сборочных работ понадобится:

- сварочный аппарат;

- электроды;

- болгарка с отрезным диском и диском для зачистки;

- набор ручного слесарного инструмента;

- линейка 1 м, уголок, рулетка.

Сборку проводят в следующем порядке:

- раскрой заготовок, проверка размеров и углов по эскизному чертежу;

- сборка столешницы: сначала контур, потом ребра;

- присоединение ножек;

- приваривание нижней обвязки;

- крепление колес или опорных площадок;

- сборка защитного короба;

- монтаж лотка;

- окончательная зачистка швов, заусенцев и неровностей;

- нанесение грунта и краски;

- установка листа OSB.

Дополнительно можно приварить ручки для перемещения и крючки для проводов.

Меры предосторожности при работе за сварочным столом

Сварка имеет несколько вредных факторов, могущих повредить здоровью человека:

- высокая температура;

- разлет раскаленных брызг;

- ультрафиолетовое излучение высокой интенсивности;

- поражение электрическим током;

- падение тяжелых предметов.

Чтобы избежать вредных воздействий, следует соблюдать следующие правила:

- Работы должны проводиться в хорошо вентилируемых помещениях, оборудованных как приточной, так и вытяжной принудительной вентиляцией.

- Перед началом работы тщательно осмотреть оборудование на предмет отсутствия механических повреждений, нарушений изоляции, ослабленных контактов.

- Во время работы обязательно использовать средства индивидуальной защиты: маска сварщика, респиратор, спилковые защитные перчатки с крагами, огнеупорная одежда и обувь.

- Нельзя загромождать рабочее место. Должен быть обеспечен легкий и удобный доступ сварщика к рабочей зоне.

- Категорически запрещается работать со случайных опор.

- Свариваемые детали должны быть закреплены инвентарными крепежными приспособлениями.

- Категорически запрещается применять и хранить легковоспламеняющиеся материалы и жидкости ближе 5-и метров от места сварки.

Тщательно выполнение этих правил позволит сохранить здоровье, жизнь и материальные ценности.

Во время сварки небольших по размеру деталей возникают проблемы с их фиксацией. Впоследствии они скажутся на качестве шва, надежности соединения. Для решения делают специальные столы, конструкция которых рассчитана для повышения удобства работы сварщика. Важно правильно выбрать чертеж и составить схему сборки.

Чертежи стола

Проблема самостоятельного изготовления стола для сварочных работ заключается в минимальной информации о подобных конструкциях. Заводские модели не могут служить базой для составления чертежа, так как сложны, многие функции неприменимы в условиях домашней мастерской. Альтернатива – взять за основу простейший чертеж и улучшить его.

- не устанавливать колесики, так как они скажутся на устойчивости;

- на рабочей сварочной поверхности сделать своими руками продольные прорези (30 мм) для фиксации струбцин;

- под ними установить наклонную пластину для защиты инструмента от искр и окалины;

- монтаж подъемных боковин для увеличения рабочей поверхности стола.

В итоге должно получиться подобное приспособление для сварочных работ:

Материалы и комплектующие

Для изготовления можно применять любой подручный металлопрокат – уголки, трубы профильного сечения, листовой материал. Важно, чтобы стол сварщика был устойчив, выдерживал не только вес заготовки, но и возможное возрастание давления на поверхность во время работы.

Советы по выбору материалов:

- Опорные стойки (ножки). Делаются из профильной трубы или уголка, первый вариант предпочтительнее, так как повышается механическая прочность. Толщина — от 1,5 мм и более;

- Рабочая сварочная поверхность. Стальная пластина с прорезями для струбцин, толщина — от 2 мм. Края скругленные, чтобы сделать ровную поверхность.

- Дополнительные конструкции для увеличения рабочей площади стола из труб квадратного или круглого сечения.

- Защитный экран делается из листового железа, желательно – с бортами.

- Нижняя полка – из ДВП или ДСП. Для лучшей защиты можно положить тонкий стальной лист.

- Ребра жесткости – уголки или трубы.

Дополнительно потребуется грунтовка и краска. Рабочий стол лучше обработать – так увеличится срок его службы.

Порядок сборки

Для выполнения работ потребуется сварочный аппарат, электроды, «болгарка» с дисками по металлу, измерительный инструмент, болты для крепления. Предварительно составляется чертеж конструкции, вычисляются размеры заготовок. В последнем случае нужно учитывать толщину сварочного шва.

Инструкция по сборке:

- Формирование заготовок, проверка их размеров по чертежу.

- Сборка каркаса, сварка опорных стоек, крепление ребер жесткости.

- По габаритам готового каркаса изготавливают рабочую столешницу. После замеров ее не крепят.

- Монтаж защитного экрана. Угол наклона – до 45°, дополнительно делают желоб для ссыпания отходов сварки.

- Установка основной рабочей поверхности.

- Изготовление боковин, они крепятся к конструкции на шарнирах. Подвижные упоры из труб небольшого диаметра.

- Грунтовка и покраска.

- Установка листа ДВП или ДСП.

Дополнительно на стол сварщика можно установить крючки, ящики или коробки для хранения и фиксации инструмента. Выбор зависит от требований к функциональности и удобству эксплуатации.

Что еще необходимо для комплектации

Для создания максимально комфортных условий работы потребуется купить дополнительные инструменты для сварщика. Их функция – надежная фиксация заготовки, возможность оперативного изменения положения. Требования – устойчивость к перепаду температур, механическая прочность.

Набор дополнительных инструментов:

- Струбцины. Необходимы для фиксации заготовки на поверхности для точной сварки;

- Зажимы. Выполняют туже функцию, но более специализированно – установка нужно угла меду свариваемыми деталями, сложное соединение.

- Магнитное основание. Рекомендовано для обработки небольших по размеру деталей, фиксация которых механическим способом затруднена.

В последнем случае нужно учитывать массу вспомогательного магнитного инструмента и максимально допустимый вес детали.

В видеоматериале представлен подробный обзор оптимальной модели стола для сварщика: