Что такое рабочий цикл. Циклы двигателей внутреннего сгорания. Определение основных параметров ДВС

В настоящее время источниками механической энергии в автомобилях являются в основном двигатели внутреннего сгорания. Преобразование энергии топлива в механическую энергию в них связано со значительными потерями, поэтому необходимо в первую очередь найти пути уменьшения этих потерь и достичь максимальной отдачи энергии, содержащейся в топливе. Для этой цели, прежде всего, нужно выбрать оптимальный термодинамический цикл.

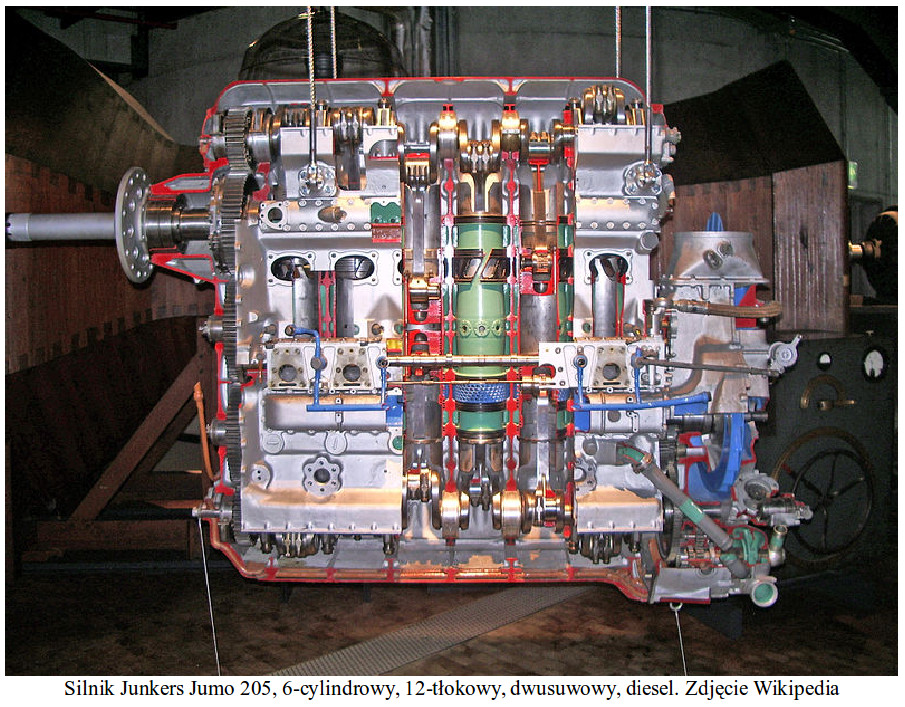

Во время рабочего цикла поршни движутся друг к другу и друг от друга. Топливо баллонов подается через форсунки. Двигатель использует двухтактную систему, то есть нет необходимости в клапанах. Функции клапана выполняются специальными окнами, называемыми портами. Как правило, эти типы конструкций имеют низкий объемный коэффициент полезного действия, поскольку оба входных и выходных окна противоположны друг другу и открываются одновременно. Смесь не полностью сгорает, а двигатель сильно дымится. В представленном двигателе входные окна помещаются в верхнюю часть цилиндра, а выход в нижней части, поэтому путь смеси длинный.

В двигателе внутреннего сгорания применяют два различных термодинамических цикла. Бензиновый двигатель работает таким образом, что в цилиндр на такте впуска всасывается топливовоздушная смесь, которая далее на такте сжатия сжимается, затем в момент, когда поршень находится в верхней мертвой точке (ВМТ), зажигается электрической искрой и сгорает. Возникшие при горении газы расширяются за счет выделяющейся теплоты, их давление повышается, и под действием этого давления происходит рабочий ход поршня. При последующем движении поршня до ВМТ из цилиндра отводятся отработавшие газы. Такой идеализированный цикл (цикл Отто) предполагает заполнение и очистку цилиндра при положении поршня в мертвых точках и протекание сгорания при положении поршня в ВМТ.

Кроме того, окна выхода открываются раньше и ранее закрыты. При правильной настройке двигатель работает правильно и не уступает четырехтактным двигателям. Кроме того, его дизайн был намного проще и, следовательно, менее сложным. Нижняя сторона двигателя оказалась двумя валами, которые трудно было установить так, чтобы поршни в одном цилиндре работали идеально синхронно. Проблема оказалась в размещении пропеллера, а именно - с какого вала или в каком месте передача должна быть передана на пропеллер.

Размер двигателя очень высокий и очень узкий. Теоретически, двигатель идеально подходит для установки в толстом крыле по горизонтали. Это позволило бы обеспечить минимальное аэродинамическое сопротивление двигателя. Однако оказалось, что из-за потока масла двигатель должен работать только вертикально.

Другой термодинамический цикл (цикл Дизеля) протекает подобным образом с тем лишь отличием, что сгорание происходит не при неподвижном поршне, а во время его перемещения из ВМТ таким образом, что давление газов в процессе горения остается постоянным и только после полного сгорания топлива начинается их расширение. В действительности в обоих описанных циклах горение происходит при движущемся поршне и изменяющемся давлении, т. е. действительные циклы двигателей внутреннего сгорания являются циклами со смешанным подводом теплоты. Подробнее рассмотрение обоих циклов и их различия можно найти в специальной литературе.

Да, дизельные двигатели все еще строились в двухтактных и четырехтактных системах. Эффективно продвигать и управлять наземными и водными транспортными средствами. Однако они не занимались карьерой в авиации. Стоит несколько предложений написать о охлаждении авиационного двигателя. Воздушное охлаждение - самый простой способ охладить самолет. Он использовался и используется в авиации, главным образом из-за меньшего веса таких двигателей и более простой конструкции. Высокая скорость воздушного судна приводит к тому, что втекающий холодный воздух легко подбирает тепло из цилиндров.

Важным является КПД двигателя, показывающий, какое количество энергии топлива преобразуется в механическую работу. не учитывает и , так что представляет собой произведение индикаторного на . Таким образом, более полного использования энергии топлива можно достичь улучшением не только индикаторного, но и механического КПД.

При работе двигателя внутреннего сгорания 1/3 энергии топлива преобразуется в механическую, 1/3 путем охлаждения передается в окружающую среду и 1/3 отводится в виде . Любое использование тепловых потерь двух последних видов означает экономию энергии, более рациональное использование мощности двигателя и улучшение теплового, баланса автомобиля.

Вращающийся винт также усиливал движение воздуха. Особенно в боевых самолетах, участвующих в войнах и вооруженных конфликтах, воздушное охлаждение широко использовалось как в звездных, так и в линейных двигателях из-за меньшей уязвимости к ущербу. Цилиндры таких двигателей богато ребристые. Кроме того, часто используются подвижные жалюзи, которые регулируют воздушный поток.

Преимущества систем жидкостного охлаждения состоят в том, что они позволяют поддерживать температуру двигателя в оптимальном диапазоне его работы. Система состоит из жидкостных каналов внутри корпуса двигателя, труб, радиатора, насоса и термостата. Запуск двигателя в начале авиации проводился путем вращения гребного винта при включенном зажигании. Затем были запущены кривошипно-трансмиссионная система, отвинчивающая двигатель. Другой способ - начать использовать сжатый воздух, подаваемый из бутылки.

Так, использование теплоты, поглощенной охлаждающей жидкостью, которую в принципе необходимо отвести от двигателя для отопления кабины или кузова, является типичным примером , необходимого для независимого отопления. Такими же примерами служат обогрев отработавшими газами кузовов грузовых автомобилей, которые перевозят смерзающиеся грузы (руду, уголь, жидкости), использование энергии отработавших газов для , подогрев отработавшими газами для извлечения из него водорода.

Расход воздуха приводил к перемещению поршней и соответствующей скорости вращения, при этом смесь подавалась и зажигание запускалось. Также использовалось детонационное пиротехническое зажигание. Правильное название - «стартер двигателя Коффмана» и популярный «стартер дробовика». Принцип работы был основан на детонации соответствующего взрывного заряда, и созданное давление мгновенно приводило цилиндры в движение и сразу же запускало двигатель. Нагрузка - это размер ракеты для ракеты, и вот как она выглядит.

Он вставляется через отверстие в фюзеляже в специальную систему, подключенную к системе питания двигателя, точно так же, как ружье и закреплен. Затем зажигание заряда активировалось с задержкой. Через некоторое время раздался взрыв, который был слышен как огнестрельное оружие, и за долю секунды работал двигатель, и пропеллер вращался. Не все цилиндры немедленно приступают к работе.

В качестве критерия оценки термодинамических циклов часто используется цикл Карно.

Требования идеального цикла Карно не выполняет ни один из известных циклов (Отто, Дизеля, Ранкина, Стерлинга). Из анализа цикла Карно следует, что КПД термодинамического цикла зависит от разницы между максимальной температурой T 1 и минимальной температурой T 2 . Так как температура T 2 может быть в самом крайнем случае температурой окружающей среды, то КПД термодинамического цикла никогда не достигнет 100 %.

Низкая плотность воздуха на этих высотах предрасполагает к тому, чтобы эти потолки достигали огромных скоростей, что повлекло бы за собой сокращение времени и стоимости полета. Для достижения этой цели необходимо преодолеть несколько барьеров. Наиболее важными были снижение эффективности колеса и более низкая эффективность двигателя. Не следует забывать, что в то время изучение атмосферы Земли было далеко продвинуто. Атмосфера Земли изучалась с использованием пилотируемых и автоматических воздушных шаров.

Что касается штормов, то исследователи ошибались. Эта запись не была избита никаким пропеллером, даже с приводом туро-пропеллера. Структура была основана на плоскости Капрони Са. Самолет был почти типичным бипланом с большим пролетом. Пилот сидел в открытой каюте, но одет в специальный костюм с шлемом и кислородной системой. Костюм также защищал пилота от низких температур. Подполковник Марио Пецци совершил несколько полетов в стратосферу, получив ценный опыт. Двигатель двигал 4-лопастной пропеллер с широкими лезвиями.

Сжигание топлива непосредственно в цилиндре позволяет достичь максимальной разницы между температурами T 1 и T 2 . или турбина никогда не смогут достичь КПД двигателя внутреннего сгорания , что и проявляется в удельном расходе ими топлива.

При сравнении циклов тепловых двигателей применяются три их типа, отличающиеся процессом изменения давления и температуры газа в цилиндре:

Первым многоэтажным монопланом был высокопламенный моноплан типа Бристоль 138. Подача кислорода в течение двух часов оказалась слишком маленькой. Во время избиения реборды пилоту пришлось прерывать подъем и спускаться на безопасную высоту из-за недостатка кислорода. Он участвовал в программах записи высоты, но безуспешно. Его самые большие успехи пролетели над Землей и пролетели над полюсом. Увеличение потолка также не помогло двигателю-поршневому двигателю.

В межвоенный период использовались три решения для предотвращения потери мощности авиационного двигателя. Напряжение двигателя, то есть увеличение степени сжатия в цилиндре. Однако в этом увеличении вы не можете переусердствовать, потому что горит самовоспламенение и детонация.

- цикл с подводом теплоты при постоянном объеме и положении поршня в верхней мертвой точке (ВМТ);

- цикл с подводом теплоты при постоянном давлении и изменяющемся объеме;

- цикл со смешанным подводом теплоты, т. е. подводом сначала при постоянном объеме, а затем при постоянном давлении.

В цилиндрах тепловых двигателей происходят изменения состояния газа, среди которых для сравнения наиболее важны следующие:

Однако такой двигатель должен быть подавлен на землю и низкий потолок. Этот метод оказался наиболее полезным в течение 30-ти лет и сейчас. Поглощение двигателя используется, потому что самолет летит выше, эффективность двигателя начинает уменьшаться. В то же время в два раза меньше кислорода. Для повышения эффективности двигателя используются системы подзарядки. Воздушный компрессор увеличивает давление и плотность воздуха, подаваемого на двигатель внутреннего сгорания. Это дает цилиндру двигателя больше кислорода в каждом цикле, что позволяет вам сжигать больше топлива и делать больше работы, тем самым увеличивая мощность.

- адиабатические сжатие и расширение, при которых теплота через стенки цилиндра не подводится к газу и не отводится от него;

- изотермические сжатие и расширение, при которых температура газа остается постоянной;

- политропное сжатие и расширение, характеризуемое как теплоподводом к газу, так и теплоотдачей газа в течение процесса.

Примером политропного процесса является такт сжатия двигателя внутреннего сгорания. В начале этого такта теплота к поступившему при впуске холодному газу подводится от горячих стенок цилиндра, а в конце такта газ, нагретый в результате сжатия до температуры, превышающей температуру стенок цилиндра, уже отдает теплоту стенкам цилиндра.

Конструкторы разработали несколько разных способов реализации этой перезарядки. В начале 30-х годов производители двигателей и самолетов уделяли большое внимание теме пополнения авиационных двигателей. Конструкторы подошли к проблеме двумя способами. Первый подход состоял в том, чтобы поднять давление во впускном коллекторе с определенного потолка полета. Второй - поднять давление во впускном коллекторе с уровня земли. Последнее решение предпочитало янки из-за использования гораздо лучшего топлива.

Была также разработана промежуточная система. Давление впускного коллектора увеличивается для пуска, а после давления давление снижается до нормальных условий. Компрессоры в карбюраторных двигателях могут использоваться как до, так и после карбюратора. В авиации поршневые компрессоры не прошли испытание. Однако было разработано много моделей вращающихся или других емкостных компрессоров. Среди них были винтовые компрессоры. Все они сделаны из алюминия. Однако центробежные компрессоры преуспели. В настоящее время их называют механическими компрессорами, а на английском нагнетателем.

В случае идеальных термодинамических циклов предполагается, что теплообмена со стенками цилиндра нет, т. е. процессы носят адиабатический характер.

Циклы двигателей внутреннего сгорания

В качестве первого примера рассмотрим цикл с подводом теплоты при постоянном объеме, к которому довольно близок действительный цикл работы, бензинового двигателя. Этот цикл представлен на рис. 1, где показано изменение давления p в цилиндре в зависимости от объема газа V . Для наглядности в нижней части рисунка схематически изображен цилиндр с поршнем. Диаметр цилиндра D , ход поршня Z . Пунктиром показано верхнее (ВМТ) и нижнее (НМТ) положения поршня. Объем камеры сгорания - V 2 , а степень сжатия

Они имеют небольшие размеры и свет. Эффективность компрессора увеличивается с увеличением скорости вращения. Его расходы более или менее пропорциональны квадрату его оборота. Компрессор механически соединен с коленчатым валом двигателя. Это соединение реализуется цепью, зубчатым ремнем или валиком. Компрессоры такого типа неэффективны для низкоскоростных двигателей, что не относится к авиационным двигателям. Механическое соединение компрессора с двигателем осуществляется тремя способами: фиксированное соединение, съемное соединение, подключение через коробку передач.

Для определения теплового баланса необходимо знать количество подводимой Q p и отводимой Q 0 теплоты. Так называемый термический коэффициент полезного действия рассчитывается по формуле

η = (Q p – Q 0)/Q p .

Начнем наблюдать за ходом цикла на рис. 1 от точки 1 , соответствующей нижнему положению (НМТ) поршня. При его движении вверх происходит адиабатическое сжатие вплоть до точки 2 , соответствующей верхнему положению (ВМТ) поршня. От точки 2 до точки 3 при неподвижном поршне к газу подводится теплота Q pV и давление газа растет. От точки 3 поршень передвигается к точке 4 (НМТ) и происходит адиабатическое расширение. На участке от точки 4 до точки 1 при неподвижном поршне теплота Q 0V от газа отводится к стенкам цилиндра. Заштрихованная площадь индикаторной диаграммы обозначает выполненную работу A t .

Следующий запуск запускается на более высоком уровне. Второй способ привода компрессора - это отдельный двигатель компрессора, например, электрические или малые двигатели внутреннего сгорания. Этот компрессор подавал воздух во все четыре двигателя. Самым успешным был компрессор, приводимый в действие газовой турбиной, называемой турбокомпрессором или коротким турбонаддувом. Турбина приводится в действие выхлопным газом двигателя. Через 30 лет его назвали выхлопным турбокомпрессором. Вал турбонагнетателя был гибким.

Ротор компрессора имел 10 радиальных лопастей. В то время проблема заключалась в отсутствии подходящих материалов для ротора газовой турбины, который не выдерживал высокой скорости и высокой температуры выхлопных газов и их коррозионного воздействия. В течение 30 лет британцы были очень успешными в этой области. За 40 лет жизнь турбокомпрессора была уже удовлетворительной. До сих пор турбокомпрессор является самой слабой точкой привода. Турбонагнетатель имеет больше преимуществ, чем недостатки. Его работу не нужно регулировать, так как выхлопные газы двигателя работают одинаково.

Кроме описанной p-V-диаграммы на рис. 1 изображен тот же цикл в координатах температура Т - энтропия S .

Для нашего анализа достаточно определить, что понимается под величинами энтропии S . Энтропию невозможно измерить прямым путем, поэтому условимся, что если к веществу подводится теплота, энтропия растет, а при отводе от него теплоты - уменьшается. Диаграммы в координатах Т-S будут служить лишь для сравнения с циклом Карно, представляющим максимально достижимый по эффективности цикл.

По мере увеличения нагрузки двигателя количество выхлопных газов увеличивается, и в результате производительность компрессора увеличивается, и двигатель получает дополнительную порцию воздуха и грузов. Оказалось, что турбокомпрессор, установленный в двигательной системе летательного аппарата, требует другой пилотной процедуры, чем при отсутствии ее.

Турбина была открыта и вышла за пределы планера. Выхлопные газы от выхлопной трубы двигателя поддерживали его. Такая система была хорошо охлаждена. Недостатком было минимальное увеличение сопротивления планера. Все турбокомпрессоры с 30 лет были тяжелыми. В целом их масса составляла 20% от массы двигателя.

Другой термодинамический цикл, у которого теплота подводится при постоянном давлении, изображен на рис. 2. Этот цикл наиболее близок к действительному циклу работы дизельного двигателя, прежде всего, при низких частотах вращения. Создав определенный закон подачи топлива, можно поддерживать максимальное давление в цилиндре при сгорании почти постоянным.

Сколько производителей имеют так много строительных решений. Фарман представил двухроторный компрессор с одним ротором. Они использовали механически приводимые в действие компрессоры с двумя передачами. Компрессор устанавливается перед карбюратором. Уже во второй половине 30-летнего периода некоторые из турбокомпрессорных решений уже имели полуавтоматические системы управления, чтобы не перегружать пилота процедурой регулирования повышения. Создание байпаса в выхлопной системе оказалось полезным.

Соответствующий регулятор закрывает поток выхлопных газов в данном выходном канале. Благодаря этому вы можете регулировать подзарядку двигателя и защищать его от экстремальных условий эксплуатации. Это устройство называется турбо-нормализатором. В основном из-за простоты конструкции малый захват пилота в его управлении, относительно простая сборка независимо от используемого двигателя. Пилотам пришлось научиться осторожно управлять дросселем, потому что двигатель ускорялся быстрее, чем двигатель медленного всасывания, и чтобы избежать превышения максимального давления в коллекторе.

По сравнению с предыдущим рисунком диаграмма на рис. 2 отличается тем, что после завершения хода сжатия в точке 2 впрыск топлива происходит при уже начавшемся ходе расширения таким образом, чтобы давление газов при сгорании оставалось постоянным вплоть до точки 3 , после которой начинается адиабатическое расширение.

В действительности подвод теплоты не протекает лишь при постоянном объеме или только при постоянном давлении. К реальным условиям ближе всего цикл со смешанным подводом теплоты, изображенный на рис. 3. В этом случае подвод теплоты начинается в точке 2 после завершения сжатия, и количество теплоты QpV подводится при постоянном объеме до точки 2 , 3 , а дальнейшее ее поступление в количестве Q pp происходит при постоянном давлений вплоть до точки 3 . После этого от точки 3 до точки 4 происходит адиабатическое расширение.

Описанные выше термодинамические циклы в действительности не выдерживаются. Для сравнения приведем еще цикл Карно (рис. 4), обеспечивающий максимальное использование подводимой теплоты. Этот цикл начинается, как и другие, с адиабатического сжатия от точки 1 до точки 2 . На диаграмме T-S это адиабатическое сжатие изображено вертикальной прямой, так как энтропия при этом не изменяется, а повышается только температура от T 2 до T 1 . В точке 2 начинается изотермический подвод теплоты, продолжающийся до точки 3 . Так как температура не изменяется, то, следовательно, должен увеличиваться объем. На диаграмме T-S этот процесс изображен горизонтальной прямой при постоянной температуре T 1 . Энтропия газа на этом участке увеличивается.

От точки 3 до точки 4 происходит адиабатическое расширение, изображенное на диаграмме T-S вертикальным отрезком 3-4 . Затем следует отвод теплоты при постоянной температуре до точки 1 . Работа, выполненная в этом цикле, на T-S-диаграмме показана прямоугольником 1-2-3-4 и представляет собой максимально возможное использование теплоты в диапазоне температур от T 1 до T 2 . Однако реализовать на практике такой цикл невозможно.

В двигателе внутреннего сгорания после расширения газов из цилиндра вместе с ними отводится и содержащаяся в них теплота. В цилиндр затем поступает холодный воздух из окружающей атмосферы. У четырехтактного двигателя это достигается прибавлением такта выпуска и такта впуска, а у - продувкой цилиндра при положении поршня в НМТ.

Двигатели внешнего сгорания

Двигатель Стирлинга относится к двигателям с внешним сгоранием. Рабочее тело (воздух) получает теплоту не за счет прямого сгорания топлива в рабочем цилиндре, а путем ее подвода извне через стенки. Подробнее это рассмотрено в статье «Двигатель Стирлинга». Цикл со смешанным подводом теплоты (см. рис. 3) может служить и для оценки двигателя Стирлинга с тем исключением, что часть отводимой теплоты Q 0 при использовании регенератора снова возвращается в общее количество подводимой теплоты Q p . Изменение давления в цилиндре реального двигателя существенно отличается от изменения давлений в термодинамическом цикле. Это вызвано тем, что сгорание топлива не происходит только в момент нахождения поршня в ВМТ или при постоянном давлении в начале хода расширения. Выпускные каналы открываются раньше, чем поршень достигает НМТ, и поэтому давление перед ней уже ниже того, которое было бы в НМТ поршня при закрытом канале. Сжатие также начинается лишь после закрытия впускного клапана, т. е. после НМТ. Однако для четырехтактных двигателей в представленных выше диаграммах термодинамических циклов не изображены процессы изменения давления при тактах впуска и выпуска, из-за наличия которых углы термодинамических циклов в действительных рабочих циклах значительно скруглены вблизи ВМТ и НМТ.

Поскольку здесь рассматривается только один практический вопрос - снижение расхода топлива при условии обеспечения эффективного и экономичного функционирования автомобиля, выше были изложены лишь основные принципы, необходимые для понимания циклов работы двигателей.

Для привода автомобиля ранее применялся паровой двигатель, о котором конструкторы не забывают и сегодня. Поэтому кратко поясним принципы работы паросиловой установки по циклу Ранкина.

Схема такой установки изображена на рис. 5. В паровом котле 1 вода нагревается до точки кипения, а насыщенный пар поступает к пароперегревателю 2 , в котором температура пара увеличивается. Перегретый пар далее поступает в паровой двигатель 3 , цилиндр которого снабжен тепловой изоляцией, где происходит адиабатическое расширение пара и за счет этого совершается работа.

Отработанный пар из двигателя поступает в конденсатор 4 , где конденсируется в воду. Вода из конденсатора при помощи питающего насоса 5 снова возвращается в паровой котел.

Полезная работа парового двигателя определяется разницей работ, совершаемых собственно паровой машиной и питающим насосом. Так как объем воды, подаваемой насосом в котел, незначителен по сравнению с объемом пара, выходящего из котла при постоянном давлении, то при низких значениях давления работа этого насоса весьма мала и ее можно не учитывать. В отличие от двигателей внутреннего сгорания, где процесс сгорания топлива происходит непосредственно в рабочем цилиндре, паровой двигатель не имеет камеры сжатия (сгорания). Это явный выигрыш, поскольку камера сжатия - вредное пространство, которое должно быть минимальным.

Отрицательное свойство парового двигателя состоит в том, что теплота к рабочему телу подводится через металлическую стенку, которая должна иметь высокую термостойкость и прочность. Несмотря на то, что в настоящее время паровые котлы работают под давлением выше 10 МПа и при температуре пара 470 °C, величина температуры рабочего тела остается почти на 2000 °C меньше, чем в двигателе внутреннего сгорания. Минимальная температура T 2 может быть у сравниваемых циклов одинаковой, так как это практически температура окружающего воздуха. У парового двигателя с конденсатором легко достижимо значение T 2 = 40 °C.

У хорошей паровой турбины КПД составляет примерно 34 % в сравнении с 40 % у двигателя внутреннего сгорания. Однако при использовании паровой турбины необходимо учитывать, что КПД котла составляет примерно 85 %, так что общий КПД паровой турбины в целом падает до 28,9 %. Топливо для котла дешевле нефтяных моторных топлив, так как в качестве него может использоваться уголь. Теплотворная способность угля, правда, меньше, чем нефти, однако если в качестве котельного топлива используют природный газ или мазут, то разница в затратах по сравнению с углем невелика.

У двигателя внутреннего сгорания отработавшие газы имеют в конце процесса расширения температуру выше 1000 °C, но использовать их теплоту путем дальнейшего расширения в поршневом двигателе очень трудно.

Перевод газа с температурой 1000 °C из одного двигателя в другой связан с большими тепловыми потерями и техническими трудностями. В частности, поршневой двигатель с классическим кривошипным механизмом для дальнейшего расширения отработавших газов с такой температурой непригоден вследствие его размеров и массы.

Для использования энергии большого количества отработавших газов со сравнительно низким давлением наиболее пригодна газовая турбина. Она обычно и применяется для повторного цикла расширения газов и служит при этом либо для привода центробежного компрессора, подающего воздух в двигатель (двигатели с газотурбинным наддувом), либо передает свою мощность (например, через зубчатую передачу) непосредственно на коленчатый вал двигателя (так называемый турбокомпаундный двигатель).

Для использования теплоты отработавших газов двигателей внутреннего сгорания может быть применен и цикл Ранкина. Отработавшие газы, нагревают жидкость (например, фреон), пары которой поступают в роторный двигатель. Этот двигатель имеет меньшие размеры и лучше сбалансирован, чем поршневой с кривошипным механизмом.

Конструкция такой комбинированной силовой установки (рис. 6 и 7) уже испытывается. Однако следует учитывать, что в ней можно использовать лишь некоторую часть энергии отработавших газов, соответствующую КПД цикла Ранкина.

Кроме описанной схемы с роторным двигателем на фреоне, известны также испытания комбинированной установки, состоявшей из двигателя внутреннего сгорания фирмы «Мак» (США) с турбонаддувом мощностью 212 кВт и паровой турбины, пар в которую поступал из котла, нагреваемого теплотой отработавших газов двигателя. Установленный на грузовом автомобиле для магистральных перевозок двигатель «Мак» работает большей частью с полной мощностью и потому наиболее пригоден для использования теплоты отработавших газов. Паровая турбина в опытах развила мощность 40 кВт, что соответствовало повышению мощности и, следовательно, экономичности установки на 19 %.

1. Описание процессов, происходящих в одном цикле ДВС

2. Расчет параметров одного цикла и построение индикаторной диаграммы ДВС

3. Расчет и построение внешней характеристики ДВС

4. Построение диаграммы фаз газораспределения

5. Проектирование кривошипно-шатунного механизма

6. Определение основных параметров ДВС

7. Тепловой баланс двигателя

Рассмотрим действительный цикл работы четырехтактного дизельного двигателя по мере происходящих в нем процессов.

Первый такт – впуск горючей смеси.

Во время такта впуска (рис. 1, а), когда поршень 1 движется от В.М.Т. к Н.М.Т., а впускной клапан 3 открыт, в цилиндр 2 поступает атмосферный воздух, который, нагреваясь в процессе сжатия, воспламеняет топливо, впрыскиваемое в конце такта сжатия. Гидравлическое сопротивление впускного трубопровода повышает давление воздуха в конце такта впуска до 0,08 МПа. Температура воздуха в цилиндре составляет 50–80° С.

Второй такт – сжатие смеси.

Во время такта сжатия (рисунок 1, б), когда впускной 3 и выпускной 5 клапаны закрыты, температура, и давление воздуха в цилиндре значительно возрастают. Вследствие высокой степени сжатия (е=7,8) давление и температура воздуха достигают значений 3,419МПа и 600 °С соответственно. В конце такта в цилиндр через форсунку 4 (рисунок, 1, в) впрыскивается топливо. В зависимости от формы камеры сгорания и типа форсунки давление впрыска находится в пределах 8…40 МПа.

Третий такт – расширение, или рабочий ход.

Впрыснутое распыленное топливо, перемешиваясь со сжатым воздухом, самовоспламеняется и сгорает. При этом температура газов к концу сгорания повышается до 1600 °С, а давление до 7,864МПа. В конце такта расширения температура снижается до 700…1000 0 С, а давление до 0,677МПа. Под давлением газов, образующихся в результате сгорания топливовоздушной смеси, поршень перемещается от В.М.Т. к Н.М.Т., совершая механическую работу (рисунок 1, в).

Четвертый такт – выпуск отработавших газов.

Продукты сгорания выходят из цилиндра в атмосферу (рисунок 1, г). Температура выпуска равна 600…700 °С, а давление газов – 0,125МПа.

2. Расчет параметров одного цикла и построение индикаторной диаграммы ДВС

Объем камеры сгорания:

V c = 1 (в условных единицах). (1)

Полный объем:

V a = e × V c , (2)

где e – степень сжатия;

V a = 8×1 = 8.

Показатель политропы сжатия:

n 1 =1,41 – 100/n e , (3)

где n e – номинальная частота вращения коленвала, об./мин;

n 1 = 1,41 – 100/4500 = 1,39

Давление в конце такта сжатия, МПа:

p c = p a × e n 1, (4)

где p a – давление при впуске, МПа;

p c = 0,09×8 1,39 = 1,62 МПа

Промежуточные точки политропы сжатия (табл. 1):

p x = (V a / V x) n 1 × p a , (5)

p x = (8 / 1) 1,39 × 0,09=1,62 МПаТаблица 1. Значения политропы сжатия

При p x = (8 / 1) 1,19 × 0,52= 6,16 МПа

Таблица 2. Значения политропы расширения

Среднее теоретическое индикаторное давление, МПа:

, (10) МПа.Среднее давление механических потерь, МПа:

, (11) – средняя скорость поршня в цикле. Предварительно =. МПаДействительное индикаторное давление, МПа, с учетом коэффициента скругления диаграммы n=0,95:

Среднее эффективное давление цикла:

Полученные расчетом данные используем для построения индикаторной диаграммы (рисунок 2).

3. Расчет и построение внешней характеристики ДВС

Мощность P e , кВт:

, (14)n ei – текущие (принимаемые) значения частоты вращения коленчатого вала;

n p – номинальная частота вращения.

Вращающий момент, Н∙м:

Удельный расход, гр/кВт∙ч:

(16)Массовый расход, кг∙ч:

Полученные расчетом значения сведены в таблицу 3.

Таблица 3. Зависимость мощности P e , вращающего момента Т е, удельного расхода g e и массового расхода G e от частоты вращения коленвала n e .

| Параметр |

Отношение n ei / n p |

||||||

| n e (об/мин) |

|||||||

| g e , гр/кВт∙ч |

|||||||

Графическая зависимость мощности P e , вращающего момента Т е, удельного расхода g e и массового расхода G e от частоты вращения коленвала n e отображена на рисунке 4.

4. Построение диаграммы фаз газораспределения

Радиус кривошипа коленвала, м:

r = 0,083/2 = 0,0415 м

4.2 Отрезок ОО 1 (см. диаграмму фаз газораспределения, рис. 3):

где r – радиус кривошипа в масштабе индикаторной диаграммы (r=55 мм)

g – коэффициент;

, (20)l ш – длина шатуна, м;

r – радиус кривошипа (r = 0,0415 м). Принимаем:

l ш = 4r; (21)

Угол впрыска:

Полученные расчетом данные используем для построения диаграммы фаз газораспределения (рисунок 3) и ее связи с индикаторной диаграммой (рисунок 2).

5. Проектирование кривошипно-шатунного механизма

Рабочий объем цилиндра, л:

, (23)

где t – тактность двигателя (t = 4);

P е – заданная мощность двигателя, кВт;

i – заданное число цилиндров,

5.2 Рабочий объем, м 3:

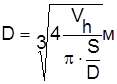

где D – диаметр поршня, м:

, (25)

, (25)

S – неизвестный ход поршня, м.

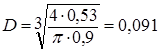

Зная отношение S/D=0,9, определим:

м;

м;

Принимаем

92 мм. Тогда мм.5.3 Средняя скорость поршня, м/с:

Таблица 4. Параметры бензинового ДВС

| Параметр бензинового ДВС |

Значение параметра |

|

|

|

|

|

|

|

|

|

|

|

| L= (0,8…1,1) d |

L= 1 . 92 = 92 мм |

| h = 0,7 . 92 = 64 мм |

|

| |

|

| l ш = (3,5…4,5) r |

l ш = 4×41,5 = 166 мм |

| H = (1,25…1,65) d |

H = 1,3×92 = 120 мм |

| d k = (0,72…0,9) d |

d k = 0,8 × 92= 74 мм |

| d ш = (0,63…0,7) d |

d ш = 0,65×92 = 60 мм |

| l k = (0,54…0,7) d k |

l k = 0,6×74 = 44 мм |

| l шат = (0,73…1,05) d ш |

l шат = 1×60 = 60 мм |

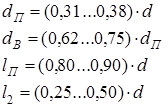

При известном диаметре поршня его остальные основные размеры определяются из эмпирических соотношений. Результаты расчетов приведены в таблице 4.

Обозначения, принятые в таблице 4:

d – диаметр поршня;

d п – диаметр пальца;

d в – внутренний диаметр пальца;

l п – длина пальца;

l 2 – расстояние между внутренними торцами бобышек;

d – толщина днища поршня;

d d – внешний диаметр внутреннего торца бобышек;

с 1 – расстояние от днища поршня до первой канавки под поршневое кольцо;

е 1 – толщина стенки головки поршня;

h – расстояние от днища поршня до центра отверстия под палец;

b к – глубина канавки под поршневое кольцо;

L – расстояние от торца юбки поршня до канавки под кольцо головки поршня;

H – высота поршня;

d ю – минимальная толщина направляющей части поршня;

d ш – диаметр шатунной шейки;

d к – диаметр коренной шейки коленвала;

l шат – длина шатунной шейки;

l к – длина коренной шейки коленвала.

Полученные расчетом параметры используем для проектирования кривошипно-шатунного механизма (рисунок 5).

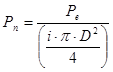

6. Определение основных параметров ДВС

Крутящий момент, Н∙м:

(27)Литровая мощность, кВт/л:

(28)Удельная поршневая мощность, кВт/дм 2:

(29)

(29)

Механический КПД:

(30)Индикаторный КПД:

Эффективный КПД:

(32)Удельный расход, г/кВт∙ч:

(33)Массовый расход, г∙ч:

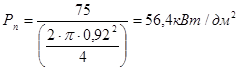

(34)Перемещение поршня

Зависимость перемещения поршня от угла поворота коленчатого вала определяется по формуле:

Строим график перемещения поршня из условия

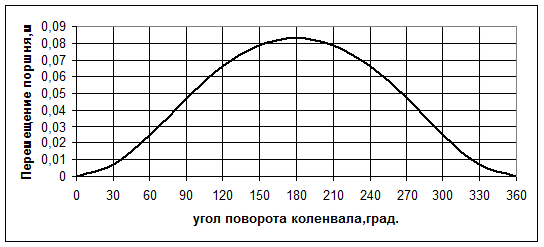

Скорость поршня

Строим график скорости поршня из условия

=0,25, угол поворота коленчатого вала 0–360 0 с шагом 30 0 .

Ускорение поршня

Зависимость скорости поршня от угла поворота коленчатого вала определяется по формуле:

(37)Строим график ускорения поршня из условия

=0,25, угол поворота коленчатого вала 0–360 0 с шагом 30 0 .

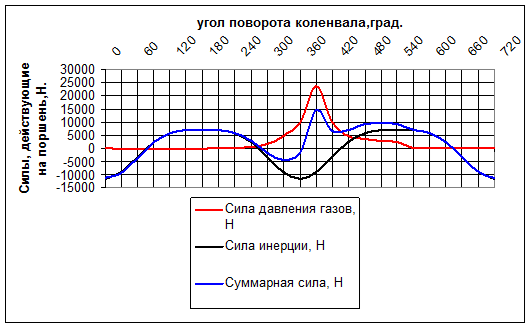

Силы, действующие в двигателе

Сила инерции

Сила инерции определяется по формуле:

, (38) - угловая скорость поршня, определяемая по формуле:(41) - масса шатуна, сосредоточенная на оси поршневого пальца: , (42) - масса шатуна, определяемая по формуле: (43)

В итоге по формуле (40) определяем приведенную массу поршня:

Значения силы инерции в зависимости от угла поворота коленчатого вала заносим в таблицу 5.

Сила давления газов

Сила давления газов определяется по формуле:

Площадь поршня определим по формуле:

(45)Значения силы давления газов в зависимости от угла поворота коленчатого вала заносим в таблицу 5.

Суммарная сила

Суммарная сила определится по формуле:

(46)Значения суммарной силы в зависимости от угла поворота коленчатого вала заносим в таблицу 5.

Таблица 5. Зависимости силы давления газов, силы инерции и суммарной силы от угла поворота коленчатого вала

| Давление, МПа |

Сила давления газов, Н |

Ускорение, м/с 2 |

Сила инерции, Н |

Суммарная сила, Н |

|

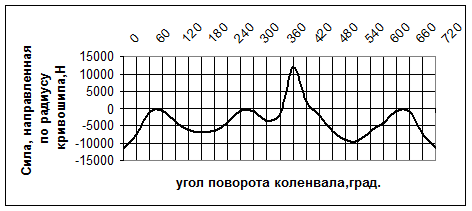

Сила, направленная по радиусу кривошипа

Сила, направленная по радиусу кривошипа определяется по формуле:

Строим график изменения силы К из условия

Тангенциальная сила

Тангенциальная сила определяется по формуле:

Строим график изменения тангенциальной силы из условия

=0,25, угол поворота коленчатого вала 0–720 0 с шагом 30 0 .